Zážehový motor s přímým vstřikováním paliva: Jak funguje?

Zážihový motor s přímým vstřikováním paliva je typ pístového spalovacího motoru, který narozdíl od zážehového motoru s jednobodovým či vícebodovým vstřikováním paliva nebo karburátorovým způsobem přípravy směsi nespaluje pouze homogenní směs.

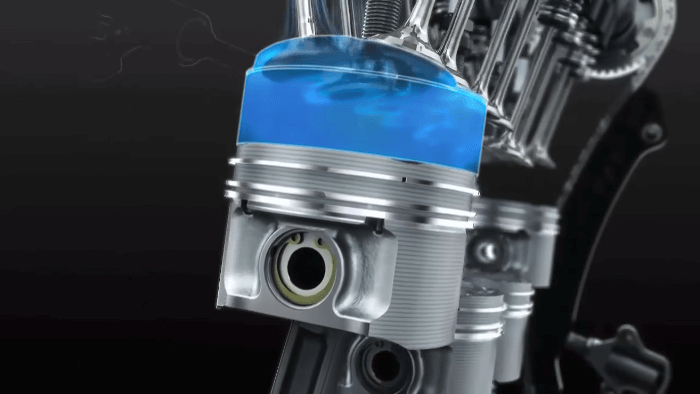

Palivo se vstřikuje přímo do válce během nasávacího nebo kompresního zdvihu pomocí vstřikovacích ventilů, přičemž se rozprašuje a odpařuje ještě před tím, než zapalovací svíčka zapálí směs pomocí jiskry.

Obsah

- Funkce zážehového motoru s přímým vstřikováním

- Režim s homogenní směsí

- Režim s homogenním provozem a chudou směsí

- Režim s homogenním provozem a vrstveným plněním

- Režim s homogenním provozem a ochranou před detonačním spalováním

- Režim s vrstvenou směsí

- Režim s vrstvenou směsí a zahříváním katalyzátoru

- Spalování vrstvené směsi

- Konstrukční řešení vrstvené přípravy směsi

- Zážehový motor s přímým vstřikováním paliva

Funkce zážehového motoru s přímým vstřikováním

Zážehový motor s přímým vstřikováním paliva vytváří pracovní směs paliva a vzduchu až ve spalovacím prostoru, což znamená, že se jedná o vnitřní tvorbu směsi.

Při tomto způsobu přípravy směsi nedochází ke kondenzačním ztrátám, zapříčiněných kondenzováním paliva na stěnách sacího potrubí. Také načasování vstřiku paliva, ale i množství vstříknutého paliva je velmi přesné, díky čemuž se snižuje spotřeba paliva.

V závislosti na zatížení, otáčkách, teplotech motoru a dalších parametrech pracuje zážehový motor s přímým vstřikováním v různých režimech s rozdílným složením směsi:

Režim s homogenní směsí:

Při tomto režimu se palivo vstřikuje již během sacího zdvihu, díky čemuž se dosáhne dostatečného času na vytvoření rovnoměrně složené směsi. V takovém případě se jedná o stechiometrickou směs λ = 1, při které dochází k úplnému spálení paliva, v celém jeho objemu.

Stechiometrická směs: Věděl jsi, o jaký typ směsi jde?

V tomto režimu zážehového motoru s přímým vstřikováním se průběh spalování, spotřeba paliva, emise a další parametry velmi neliší od zážehového motoru s vícebodovým vstřikováním.

Tento režim je univerzální a motor by v něm mohl pracovat ve všech režimech, bez ohledu na otáčky, teplotu či zatížení motoru. Tím by se však motor připravil o výhody vrstveného plnění, což je právě důvod, proč se tento režim využívá hlavně při vysokých otáčkách a zatížení motoru.

Režim s homogenním provozem a chudou směsí:

Při tomto režimu dosahuje zážehový motor s přímým vstřikováním nižší spotřeby paliva než u režimu s homogenní směsí díky vyšší plnící účinnosti, protože škrtící klapka je otevřena více než u režimu s homogenní směsí.

Složení směsi při tomto režimu je 1 < λ < 2.

Režim s homogenním provozem a vrstveným plněním:

Při tomto režimu dosahuje součinitel přebytku vzduchu hodnoty λ > 2 a palivo se vstřikuje dvakrát. Během prvního vstřiku, který probíhá během sacího zdvihu, se do spalovacího prostoru dopraví přibližně čtvrtina dávky paliva na jeden cyklus, díky čemuž se vytváří homogenní směs.

Součinitel přebytku vzduchu: Jak ovlivňuje jeho hodnota chod motoru?

Zbytek paliva se vstřikuje až během fáze komprese, přičemž je jeho úkolem vytvořit v oblasti zapalovací svíčky dobře zápalnou bohatší směs.

Režim s homogenním provozem a ochranou před detonačním spalováním:

Tento režim je primárně určen pro vysoká zatížení při nízkých otáčkách motoru, kdy by mohlo docházet k detonačnímu spalování. Při tomto režimu se opět jako u předchozího režimu využívá dvojitý vstřik paliva.

Detonační spalování: Co to je a co jej způsobuje?

Druhá dávka paliva se tak vstříkne během fáze komprese, čímž se sníží teplota a tlak ve spalovacím prostoru, díky čemuž se zabrání detonačnímu spalování.

Režim s vrstvenou směsí:

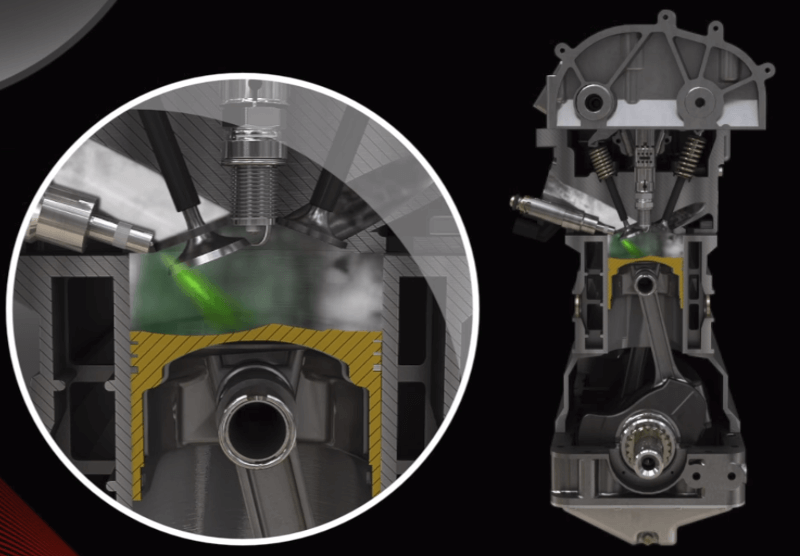

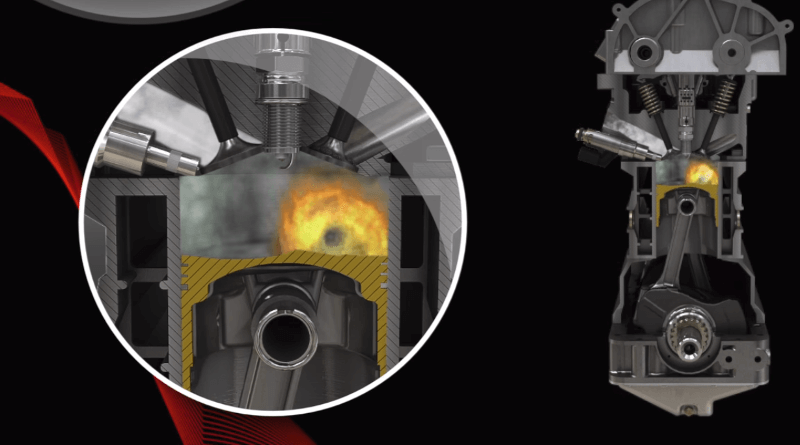

Při tomto režimu se palivo vstřikuje do spalovacího prostoru během kompresního zdvihu jen krátce před tím, než zapalovací svíčka zapálí směs pomocí jiskry.

Palivo se se vzduchem nestihne dobře promíchat a motor pracuje s chudou směsí, při které je součinitel přebytku vzduchu λ > 1, ale v oblasti zapalovací svíčky se nachází dobře zápalná směs, která se zapálí pomocí jiskry.

EGR ventil: Jak funguje a co se stane, když nefunguje správně?

Při tomto režimu se také intenzivně využívá recirkulace výfukových plynů z předešlých cyklů, kterou zajišťuje EGR ventil.

Jednoduše řečeno, v oblasti svíčky se nachází dobře zápalná směs a v ostatních částech spalovacího prostoru se zase nachází chudá směs nebo výfukové plyny z předešlých cyklů. Režim s vrstvenou směsí je vhodný spíše pro nižší až střední otáčky motoru.

Režim s vrstvenou směsí a zahříváním katalyzátoru:

Tento režim se využívá pouze k zahřátí katalyzátoru na jeho provozní teplotu. Princip práce motoru během tohoto režimu je stejný jako u předchozího režimu až na jeden rozdíl.

Katalyzátor: Jaká je jeho funkce a jak se může poškodit?

Během expanze se totiž do spalovacího prostoru vstříkne ještě jedna dávka paliva navíc, díky čemuž se zvyšuje teplota ve výfukovém potrubí a tím i teplota katalyzátoru.

Spalování vrstvené směsi:

Aby byla zajištěna kvalita spalovacího procesu při vrstvené směsi, je třeba sladit tvar spalovacího prostoru, dna pístu, vzájemné umístění zapalovací svíčky a vstřikovače, ale také rychlost proudění vzduchu, směr, tvar a správný okamžik vstřiku paprsku paliva.

Spalování vrstvené směsi tedy můžeme rozdělit na:

- Spalování vedené paprskem paliva - palivo musí být vstříknuto v těsné blízkosti zapalovací svíčky

- Spalování vedeno stěnami spalovacího prostoru - palivo se vstřikuje do proudu vzduchu, který díky vhodným tvarům stěn válců a dna pístu přivede směs paliva a vzduchu ve správnou chvíli k zapalovací svíčce.

Konstrukční řešení vrstvené přípravy směsi:

- Přímé vstřikování se svíčkami a vstřikovači blízko sebe

- Přímé vstřikování se svíčkami a vstřikovači daleko od sebe

1. Přímé vstřikování se svíčkami a vstřikovači blízko sebe

Při tomto konstrukčním řešení vrstvené přípravy směsi se využívá spalování vedené paprskem. Vstřikovač tedy vstříkne palivo do spalovacího prostoru, přičemž paprsek paliva přímo zasahuje do oblasti elektrod zapalovací svíčky.

Výhody:

Nevýhody:

- krátký čas na přípravu směsi, což snižuje její kvalitu

- závislost tvaru paprsku na kompresním tlaku

- problémy se studeným startem motoru

- vysoké nároky na vstřikovače

2. Přímé vstřikování se svíčkami a vstřikovači daleko od sebe

Při tomto konstrukčním řešení vrstvené přípravy směsi se využívá spalování vedené stěnami spalovacího prostoru.

Výhody:

- delší dobu pro přípravu směsi, což zvyšuje její kvalitu

- lepší promíchání paliva a vzduchu (menší vrstvení)

Nevýhody:

- rozvrstvení směsi napomáhá tvar spalovacího prostoru

- v případě velkých turbulencí ve spalovacím prostoru se nedosahuje požadovaného rozvrstvení směsi

Zážehový motor s přímým vstřikováním paliva:

Výhody:

- vyšší výkon motoru

- nižší spotřeba paliva (15 až 30%)

- přesné dávkování paliva

Nevýhody:

- nižší spolehlivost

- náročnější konstrukce

- při spalování nehomogenní směsi se produkuje více oxidů dusíku, ale i pevných částic